90°面取りを「速く・安定して・きれいに」仕上げる専用ツール

東陽(ToYo Tool)のツイストチャンファーミル(TCM/TCM-C)は、90°超硬オモテ面取り加工用エンドミルです。

多刃仕様と強ねじれ形状により、面取り工程の高能率化(加工時間短縮)と、工具寿命・仕上がりの安定を狙えるシリーズとして位置づけられています。

製品特長

- 90°面取り専用設計:面取り形状に合わせた専用ツールで、加工の再現性を高める

- 多刃仕様:面取り工程の高能率化に有効

- 強ねじれ:切削負荷・切粉排出を意識した形状

- 2タイプ展開:ノンコート(TCM)/コーティング(TCM-C)

90°面取り加工用エンドミル/ツイストチャンファーミル/TCM90(TCM/TCM-C)

用途:面取り工程のタクト短縮、バリ・ビビリ抑制、仕上がりの安定化を狙う現場向け。

用途:面取り工程のタクト短縮、バリ・ビビリ抑制、仕上がりの安定化を狙う現場向け。

ノンコート/コーティングの選定目安(推奨タイプ)

| タイプ | アルミ | 一般鋼 | ステンレス鋼 | チタン合金 | 耐熱合金 |

|---|---|---|---|---|---|

| ノンコート(TCM) | ◎ | △ | △ | ○ | × |

| コーティング(TCM-C) | ○ | ○ | ◎ | ◎ | ○ |

ツイストチャンファーミル

90°超硬オモテ面取り加工用エンドミル

TCM/TCM-Cシリーズ

ノンコート(TCM)とコーティング(TCM-C)は、同一の寸法体系で選定できます。

| No | ノンコート | コーティング | 先端径 D |

有効刃長 K |

刃数 | シャンク径 DS |

全長 L |

|---|---|---|---|---|---|---|---|

| 1 | TCM90-3 | TCM90C-3 | 0.5 | 1.25 | 3 | 3 | 40 |

| 2 | TCM90-4 | TCM90C-4 | 0.5 | 1.75 | 3 | 4 | 50 |

| 3 | TCM90-6 | TCM90C-6 | 0.75 | 2.625 | 5 | 6 | 60 |

| 4 | TCM90-8 | TCM90C-8 | 1.25 | 3.375 | 5 | 8 | 60 |

| 5 | TCM90-10 | TCM90C-10 | 2.5 | 3.75 | 7 | 10 | 70 |

| 6 | TCM90-12 | TCM90C-12 | 2.5 | 4.75 | 7 | 12 | 70 |

| 7 | TCM90-10-11S | TCM90C-10-11S | 4 | 3 | 11 | 10 | 70 |

| 8 | TCM90-12-11S | TCM90C-12-11S | 4 | 4 | 11 | 12 | 70 |

推奨切削条件

材質・ワーク状態・機械剛性・突き出し・クランプ条件により、微調整が必要になります。

標準

| 項目 | アルミ合金 | 一般鋼 | ステンレス鋼 | チタン合金 | 耐熱合金 |

|---|---|---|---|---|---|

| 切削速度 m/min |

85~175 | 40~90 | 30~60 | 25~55 | 20~45 |

| 1刃当り送り量 mm/toothφ3/φ4 |

0.01~0.05 | 0.025~0.065 | 0.02~0.06 | 0.025~0.05 | 0.02~0.04 |

| 1刃当り送り量 mm/toothφ6/φ8 |

0.015~0.055 | 0.02~0.06 | 0.015~0.055 | 0.02~0.055 | 0.01~0.05 |

| 1刃当り送り量 mm/toothφ10/φ12 |

0.015~0.055 | 0.015~0.055 | 0.01~0.05 | 0.02~0.045 | 0.01~0.035 |

| 切込面取り量 | ~0.3DS | ~0.15DS | ~0.2DS | ~0.15DS | ~0.15DS |

高能率側:11S

| 項目 | アルミ合金 | 一般鋼 | ステンレス鋼 | チタン合金 | 耐熱合金 |

|---|---|---|---|---|---|

| 切削速度 m/min |

150~305 | 100~225 | 90~180 | 75~165 | 65~150 |

| 1刃当り送り量 mm/toothφ10/φ12(11S) |

~0.03 | ~0.035 | ~0.03 | ~0.025 | ~0.035 |

| 切込面取り量 | ~0.2DS | ~0.1DS | ~0.125DS | ~0.1DS | ~0.1DS |

注意事項(配布資料の要点):

・推奨切削条件は参考値のため、材質・ワーク状態・加工機などにより微調整が必要です。

・推奨カット方向:ダウンカット。

・加工時は「油性クーラント/水溶性クーラント」の使用を推奨します。

・材質・ワーク状態・加工機により、切込は数回に分けて加工してください。

・工具損傷(ビビリ/バリ等)の発生を抑制するため、クランプ・工具の振れに注意してください。

・面粗度を上げたい場合は、1刃当り送り量を低く設定、または切込面取り量を少なく設定してください。

・突き出し量が長い場合は条件を低く設定してください。

・推奨切削条件は参考値のため、材質・ワーク状態・加工機などにより微調整が必要です。

・推奨カット方向:ダウンカット。

・加工時は「油性クーラント/水溶性クーラント」の使用を推奨します。

・材質・ワーク状態・加工機により、切込は数回に分けて加工してください。

・工具損傷(ビビリ/バリ等)の発生を抑制するため、クランプ・工具の振れに注意してください。

・面粗度を上げたい場合は、1刃当り送り量を低く設定、または切込面取り量を少なく設定してください。

・突き出し量が長い場合は条件を低く設定してください。

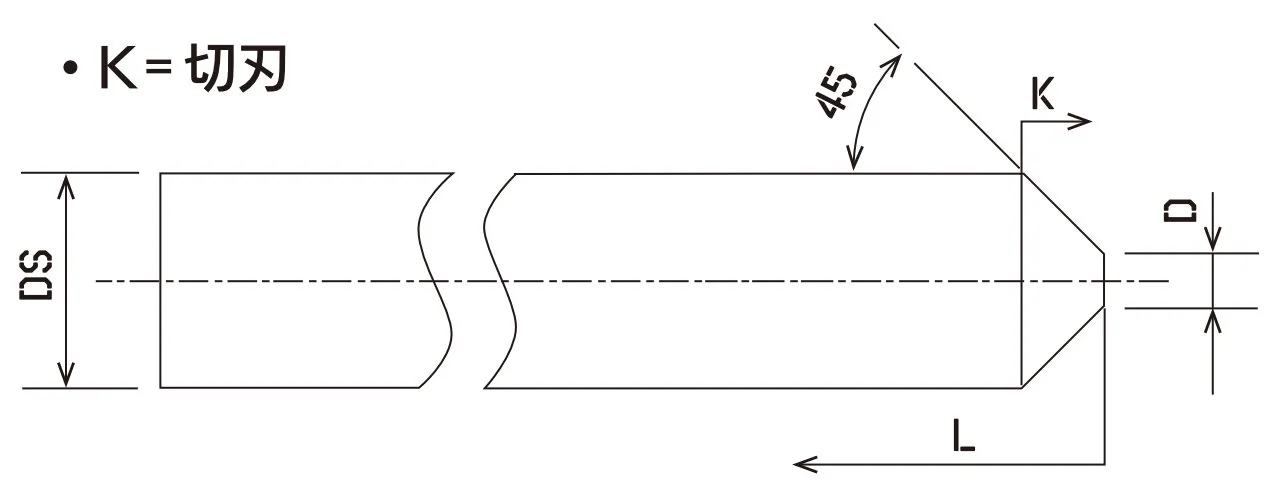

形状の見方(K=切刃)

型番表の D(先端径)、DS(シャンク径)、L(全長) に加え、 切刃部の寸法指標として K を掲載しています。

選定のコツ:面取り量・ワーク干渉・突き出しを踏まえ、まずは「型番(TCM90-10 等)」と「材質(アルミ/鋼/SUS/Ti)」を決めるとスムーズです。

迷う場合は、加工条件(回転数・送り・クーラント・面取り量)と合わせてご相談ください。

迷う場合は、加工条件(回転数・送り・クーラント・面取り量)と合わせてご相談ください。